リバースエンジニアリング(部品再生)とは

生産設備が故障した時や、消耗部品だけを購入したい時に、コストや納期の面で悩んでいる方も多いと思います。

今回は、故障や、消耗部品の交換を仕入れ先のメーカーに頼むよりもいい選択となるかもしれない『リバースエンジニアリング』についてご紹介します!

リバースエンジニアリング(部品再生)とは?

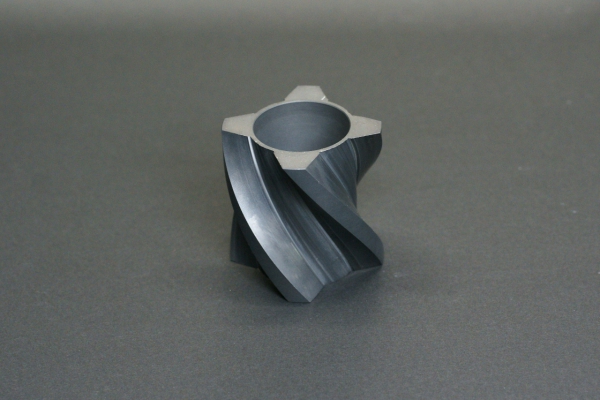

リバースエンジニアリングとは、一般のものづくりの工程とは逆に、はじめに製品や部品を測定して図面を作成し、部品を製作することを指します。

リバースエンジニアリングでは、まず既存の製品を分解または解析し、その仕組みや仕様、構成部品、技術や設計、などを明らかにします。その後、解析、調査により明らかなった情報をもとに図面を作成し、製品を製作します。部品から図面に戻す(=リバース)ということで、リバースエンジニアリングと言われます。

リバースエンジニアリングを行うことで、生産設備が故障した時に、その故障した原因となる部品を再生することができます。このことからリバースエンジニアリングは部品再生とも呼ばれます。

また、リバースエンジニアリングでは、一部だけ設計を変更し、新たにオリジナルの製品を製作することも可能です。リバースエンジニアリングを通して、製造方法や動作の原理を深く知ることができるため、そこからヒントを得てより良い製品を製作することも可能になるかもしれません。

部品を再生することができるという従来の特徴に加え、3次元測定の技術の進歩などから、近年リバースエンジニアリングの需要は高まり改めて注目を集めています。

リバースエンジニアリングが活用される理由

近年、改めて注目を集めているリバースエンジニアリングですが、

その注目される理由はどのようなものがあるでしょうか?

リバースエンジニアリングが活用される理由を3つご紹介します!

①部品調達におけるコストダウン

部品が故障した際に、従来であれば購入したメーカーにお問い合わせをし、メーカー純正品の部品を調達します。

しかし、メーカーの純正品を調達するとなると、部品調達に長い期間がかかったり、メーカー管理コストがかかることがあり、かなり割高になる可能性が高いです。

特に海外に工場をもつメーカーの部品の場合、このようなことが起こる可能性が高まります。

もちろん、メーカーの純正品の方が信頼性がありますので、設備全体の重要な部分についてはメーカー純正品を採用するべきです。

しかしながら設備保全を通してコストダウンを目指すのであれば、リバースエンジニアリングを採用し、部品現品から図面を自分たちで起こして、適正価格でスペアパーツを製作するほうがいい選択になります。

②耐久性の向上によるコストダウン

リバースエンジニアリングでは、図面に起こす際に既存の製品の一部だけ設計を変更し、新たにオリジナルの製品を製作することも可能です。

故障した原因を追及し、その原因を断つような設計の変更を行うことで、耐久性が向上し、結果コストダウンが可能になります。

例えばDLC(ダイヤモンド・ライク・カーボン)コーティングやセラミックコーティングをすることで、耐久性を向上させることができます。

また、シャフトなどの摩耗しやすい部品も、セラミック溶射などによる肉盛りや、表面処理加工を施すことで、磨耗したシャフトを部品再生することが可能です。さらに表面処理加工を変更することで、いま使用している部品よりも耐久性を格段に向上させることもできます。

高精度な部品の再生こそ、当社が得意とするところです。

③生産中止部品の部品再生

ほしい部品があるがすでにメーカー純正品は生産中止になってしまった・・・

故障した部品が生産中止となり、新しい設備を導入せざるをえない・・・

製造業に関わる皆様なら、一度はこのような経験があるのではないでしょうか?

このような時に、リバースエンジニアリング(部品再生)の技術が活躍します。当社では、大手自動車メーカー様と長年お取引をしており、古い現場設備の補修パーツのリバースエンジニアリング(部品再生)に数多く取り組んできた実績があります。

生産中止になった部品がほしい時は是非当社のリバースエンジニアリング(部品再生)技術をご活用ください!

リバースエンジニアリングの流れ

①部品を撮影、写真を送付

リバースエンジニアリングをする際には、製品の写真とスペックが必要となります。

まずはじめに復元・再生したい部品の写真を撮影し、メールまたはFAXで送付してください!

(スペックに関しましては、分かる範囲で問題ありません。)

その写真データをもとに30分以内にご連絡し、

ご対応への可否判断と概算お見積り・納期のご連絡をさせていただきます。

また、リバースエンジニアリングする際に、より良い製品を製作するために当社から改善提案をさせて頂くことがございます。

②ワークをご送付ください。

ワーク到着後、お見積りと納期のご連絡をいたします。

当社で測定し、図面を作成致します。

ご発注の場合は、そのまま製作に着手します。

③完成部品のお届け!

完成後、お預かりしたワークと、新たに製作したワークをご送付します。

部品再生の場合は、再生したワークをご送付いたします。

リバースエンジニアリング(部品再生)のことなら、研削・切削加工コストダウンセンター.comにお任せください!

研削・切削加工コストダウンセンター.comを運営する株式会社木村製作所では、今回ご紹介したリバースエンジニアリングについてはもちろんのこと、部品の粗加工・精密加工から、調達、表面処理、検査・測定といった加工の前後工程も含めて一貫対応しております。当社は、本社で工作機械部品や半導体製造装置部品といった精密部品の加工を行っており、ナノ加工研究所で超精密加工・仕上げ加工から品質保証の超精密検査を行っております。そのため単なる部品加工だけでなく、部品の一部に必要な超精密加工や検査・測定も一緒に私たちにお任せいただけますと、一貫して対応する分だけコストも抑えることが可能になります。

また当社では、タングステンや超硬、チタン等のあらゆる難削材加工に対応しております。当社は難削材加工のスペシャリストであり、また超精密加工のプロフェッショナルとして、難削材の高精密加工にも対応しております。長年蓄積してきた独自の難削材加工における知見と、産学連携によって開発してきた超精密加工に関するノウハウを合わせて、難削材の高精密加工に対応いたします。

さらに当社では、お客様の過剰品質の設計を防止するために、研削・切削加工のプロフェッショナルとしてあらゆる角度からVA/VE提案をいたします。マイクロレベルはもちろんのこと、異なるノウハウが必要とされるナノレベルのどちらにも対応することができる当社だからこそ、最適な品質設計をお客様に提案することができます。

「材質は決まっているんだけど、本当に加工できる?」

「こんな形状を高精度に加工してもらいたいんだけど…。」

こんなお悩みにお応えすることができるのが、私たちが選ばれる理由です。

難削材加工、高精密加工・超精密加工、設計段階からの加工コストダウンにお困りの方は、研削・切削加工コストダウンセンター.comまでお問い合わせください!