金属製チップ搬送トレイの加工における3つのポイント

チップ搬送トレイとは、その名の通り、半導体ウェハチップをはじめとしたチップ形状部品を入れて搬送するための容器です。チップトレイは、半導体ウェハチップやレンズ製品、ガラス製品の保管・搬送・出荷という用途で使用され、その多くは樹脂製品です。

しかし、樹脂では使用することができない環境にもチップトレイを使用するために、一部では金属チップトレイが採用されることもあります。

ここでは、チップトレイの概要から、使用目的や用途、プラスチック製のチップトレイと金属チップトレイの違い、金属チップトレイの加工におけるポイント、さらに当社の金属チップトレイの製品事例まで、まとめてご紹介いたします。

チップトレイとは?

チップ搬送トレイとは、その名の通り、半導体ウェハチップをはじめとして、ボールレンズや半球レンズ、プリズム、水晶などのチップ形状部品を入れて搬送するための容器です。

半導体向けのチップやガラス製品では、目に見えない微細なホコリの付着や傷が、製品機能に大きな影響を与えてしまいます。そのため、これらの製品をチップトレイに入れて搬送することで、欠損や破損を防ぐことができます。

また、ウェハチップやレンズなどの製品を保護するために、多くのチップトレイの材質にはプラスチックが採用されています。さらにプラスチック製チップトレイの中でも、静電気による故障を考慮して、蓄電しづらいプラスチック材料(ポリスチレン、ABSなど)が採用されることが多くなっています。そうでない場合は、ポリプロピレンやPET、PVCなどの一般的なプラスチック材料が使用されています。

チップトレイの使用目的・用途

チップトレイの使用目的は、主に下記の通りです。

- ホコリの付着や傷の発生を防止するための保護するため

- クリーンルームなどの清浄管理された部屋で生産されたチップなどの脆弱品を、次工程に搬送したり出荷するため

- 内部を区分することで、搬送中に内部のウェハチップやガラス製品同士が衝突して破損したり、混合してしまうリスクを回避するため

- 大量のチップを加工や表面処理等の作業を行う際に、位置決めがしやすいようにするため

主な目的は、壊れやすいチップを中心とした脆性品を保管・搬送するためです。一方、特に最後の位置決め用途に関しては、見逃されがちな目的になります。しかし実際に当社チップトレイの製作をご依頼いただくお客様からは、位置決め用の穴等の形状加工について強いこだわりをご要望いただく場合もあります。

これらの使用目的から、チップトレイは、半導体ウェハチップ(主にSi製)やパワー半導体チップ(SiC、GaNなど)、レンズ製品、ガラス製品の保管・搬送・出荷という用途で使用されます。

金属チップトレイの需要

先述のように、半導体向けチップ搬送トレイの多くは樹脂・プラスチック製のものが多くなっています。しかし当社では、金属製のチップトレイの製造を多くのお客様よりご依頼いただいています。

金属チップトレイには、下記のようなメリットがあります。

- 高温環境や、ガス雰囲気、UV照射など、プラスチック製のチップトレイでは対応が困難な箇所でチップトレイを使用したい際には、金属チップトレイが最適

- 金属チップトレイでは耐久性が大幅に向上

- 高温化では金属チップトレイは酸化してしまうが、無電解Niなどの表面処理をすることで酸化防止が可能

- 導電性が必要な場合には、低抵抗となる金属チップトレイが採用

- プラスチック製のチップトレイ製造は、金型を使用した射出成形による量産製造になるが、金属チップトレイでは単品からの小ロット製造が可能

- プラスチック製のチップトレイよりも、金属チップトレイの方が高精度かつ精密微細加工が可能になるため、微小サイズのポケットが必要なチップトレイの製造も可能

金属チップトレイの一番のメリットは、樹脂では使用することができない環境にも使用可能になるという点です。もちろんプラスチック製のチップトレイでも、耐熱性を考慮してベークライトやCFRP製のチップトレイを採用したり、紫外線を考慮して黒色の樹脂を採用するという方法もあります。しかしそのような特注チップトレイは、あまり量産されず、単品・小ロットでの生産が多くなります。そのような場合は、射出成形による製造ではなく、切削加工による金属チップトレイの方がコストを抑えることにつながるのです。

全体形状を考慮して設計することで、2インチタイプのチップトレイなど、既存の規格品チップトレイの蓋やクリップをそのまま使用することができます。

もちろん金属チップトレイには、チップが破損しやすいというデメリットもあるため、使用用途に合わせて最適なチップトレイの材質を検討する必要があります。

金属チップトレイの加工における3つのポイント

金属チップトレイでは、プラスチック製のチップトレイでは実現が困難な、高精度かつ微細加工が施されたチップトレイを製造することができます。その上で重要なポイントは、下記の通りです。

- チップトレイを高精度加工するための技術ノウハウがあるかどうか

- 微細加工を行うことができる設備を保有しているかどうか

- 粗加工から仕上げ加工、さらには表面処理までを一貫対応することができるかどうか

当サイトを運営する株式会社木村製作所では、半導体・5G向けの高精度加工品はもちろんのこと、ナノレベルの表面性状や形状精度が求められる製品の加工も行っております。

そして当社が注目するのが、寸法公差1μmの「高精密加工」です。自社で定義している言葉にはなりますが、具体的には以下の通りです。

| 精密加工 | 高精密加工 | 超精密加工 | |

| 寸法公差 | ±0.003mm | ±0.001mm | ±0.0005mm |

| 面粗さ | Ra 1.6~0.05 μm | Ra 0.03 μm | Ra < 0.01 μm |

| 幾何公差 | 0.005 | 0.002 | 0.0005~0.001 |

精密加工と高精密加工では、寸法公差の許容範囲の差は2μmほどです。しかし、この差が非常に大きいというのが、お客様ならびに私たち現場が感じている点です。

当社では、いかに安定して寸法公差1μmの部品加工を行うことができるのか、こだわりにこだわり抜いた、高精度加工に関する様々な技術ノウハウを保有しております。

チップトレイの製品事例

続いて、実際に当社が製作したチップトレイに関連する製品事例のご紹介をいたします。

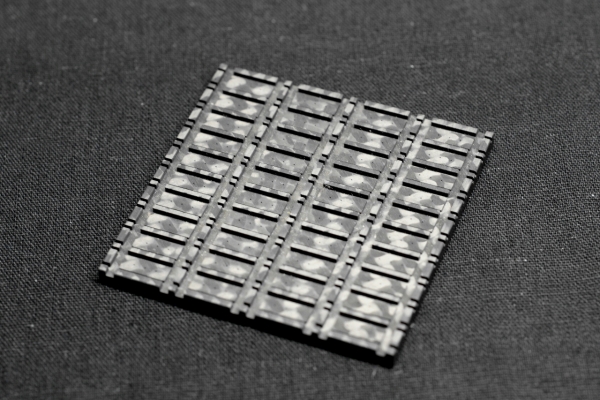

チップトレイ

こちらは、精密切削によって加工されたチップトレイです。その名の通り、半導体チップを保持、搬送するために使用される製品で、半導体業界で使用されます。

溝ピッチが±0.01という高精度な加工技術が必要とされる製品です。

半導体製造装置部品(CFRP)

こちらは、精密マシニング加工・平面研削加工が施された、半導体製造装置部品です。材質はCFRP(炭素複合繊維材)という割れやすい硬脆材料で、半導体業界向け部品として使用される製品です。

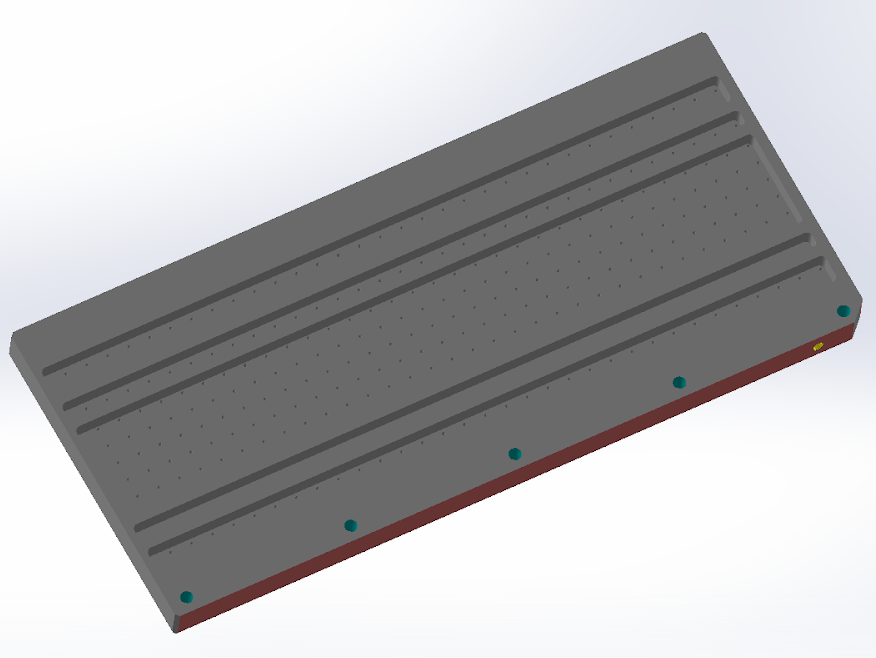

吸着トレイプレート

こちらは、吸着トレイプレートです。材質はA5052で、半導体業界において使用される部品になります。

ICチップを本製品に吸着させて搬送することにより、微小なキズやクラック等を防止することが可能です。

当社の精密切削加工技術を駆使し、300カ所のΦ0.6の穴開けをはじめ、平面出し、面取り、溝加工を施しております。

チップトレイのことなら、研削・切削加工コストダウンセンター.comにお任せください!

研削・切削加工コストダウンセンター.comを運営する株式会社木村製作所では、部品の粗加工・精密加工から、調達、表面処理、検査・測定といった加工の前後工程も含めて一貫対応しております。当社は、本社で工作機械部品や半導体製造装置部品といった精密部品の加工を行っており、ナノ加工研究所で超精密加工・仕上げ加工から品質保証の超精密検査を行っております。そのため単なる部品加工だけでなく、部品の一部に必要な超精密加工や検査・測定も一緒に私たちにお任せいただけますと、一貫して対応する分だけコストも抑えることが可能になります。

また当社では、タングステンや超硬、チタン等のあらゆる難削材加工に対応しております。当社は難削材加工のスペシャリストであり、また超精密加工のプロフェッショナルとして、難削材の高精密加工にも対応しております。長年蓄積してきた独自の難削材加工における知見と、産学連携によって開発してきた超精密加工に関するノウハウを合わせて、難削材の高精密加工に対応いたします

さらに当社では、お客様の過剰品質の設計を防止するために、研削・切削加工のプロフェッショナルとしてあらゆる角度からVA/VE提案をいたします。マイクロレベルはもちろんのこと、異なるノウハウが必要とされるナノレベルのどちらにも対応することができる当社だからこそ、最適な品質設計をお客様に提案することができます。

「材質は決まっているんだけど、本当に加工できる?」「こんな形状を高精度に加工してもらいたいんだけど…。」こんなお悩みにお応えすることができるのが、私たちが選ばれる理由です。

難削材加工、高精密加工・超精密加工、設計段階からの加工コストダウンにお困りの方は、研削・切削加工コストダウンセンター.comまでお問い合わせください!