ワーク形状、素材の選定による作業工程の削減

平面研削とは、工作物の平面部分に対して研削を施す加工方法の一種です。平面研削加工をすることで、工作物の厚みを整え、適正な平面度や平行度を作り出します。

今回は、平面研削におけるコストダウン方法の1つをお伝えいたします。

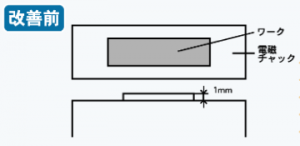

Before

ワーク形状、素材の選定によって平面研削の作業工数が大きく左右されます。

1)ワーク厚さ

ワーク厚さが1mm以下になると電磁チャックの吸着が著しく低下します。

2)ワーク材質

例えばSS材の様に品質の安定性が悪い材料は精度を出すのに工数を要します。

ワーク自体をコストダウンできても加工時に素材変形を起こす等、結果的にコストアップにつながります。

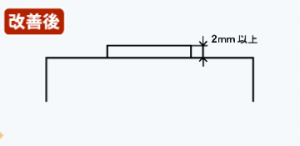

After

1)ワーク厚さは2mm以上

接地面積にもよりますが、ワーク厚さが2mm以上あれば、電磁チャックの吸着力が安定し、加工の安定性もアップします。

2)安定したワーク素材の選定

S45C、S55C等やSK材、SKD材、プリハードン鋼など、平面研削を要するワークには安定した素材を選定します。

ワーク厚さを2mm以上にし、加工の安定性を上げ、安定した素材を用いることでコストダウンにつながります。