精度要求の見直しによるコストダウン その1

フライス加工とはフライス加工は、旋盤加工の逆で、対象物を固定し、回転する切削工具によって削り出す加工方法の一種です。

前後左右に動く、対象物を固定した作業台と、上下に動く切削工具を組み合わせれば三次元的な動きが可能になり、様々な加工が行えます。

しかし、様々な加工ができてもコストが上がってしまえば元も子もありません。

今回は、フライス加工における精度要求の見直しによるコストダウン方法の1つをお伝えします。

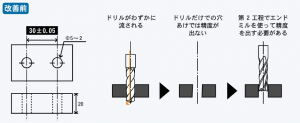

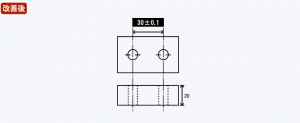

Before

穴の深さが10mmを超えてくると、ドリルがわずかに流されてしまいます。したがって穴ピッチで10μm台の精度をドリルだけで出すのは困難です。穴ピッチで10μm台の精度を出すためには、ドリル加工(下穴あけ)+エンドミル加工(仕上げ)と工程を2段階に分ける必要があり、結果として加工工数が増加します。

After

ピッチが100μm台の精度要求であれば、ドリル1工程で加工することができます。そうすることで加工工数を削減することができ、コストダウンにつながります。また、タップ加工の場合も同様のことが言えます。

ピッチが100μm台の精度要求であれば、ドリル1工程で加工することにより加工工数を削減することができ、コストダウンにつながります。